Dân đạp xe tại VN thì chắc ai cũng biết SRAM, bài viết này được đăng trên trang facebook chính thức của SRAM VN, mô tả chi tiết về công nghệ sản xuất bộ truyền động của SRAM tại thành phố Schweinfurt, Đức.

Hình ảnh & bài viết: Matt Wragg - NAG thể thao & BTV tại tạp chí PinkBike

Dịch: Sram VN

Hầu hết những người làm việc ở đây đều có thể làm việc cho Porsche hoặc Volkwagen với một mức thu nhập cao hơn rất nhiều. Nhưng họ ở đây đơn giản là vì họ yêu xe đạp. - Chris Hilton

Hình ảnh & bài viết: Matt Wragg - NAG thể thao & BTV tại tạp chí PinkBike

Dịch: Sram VN

Hầu hết những người làm việc ở đây đều có thể làm việc cho Porsche hoặc Volkwagen với một mức thu nhập cao hơn rất nhiều. Nhưng họ ở đây đơn giản là vì họ yêu xe đạp. - Chris Hilton

Ngược dòng thời gian về những ngày đầu tiên, chúng ta có thể thấy Trung Tâm Phát triển hệ thống truyền động của SRAM tại thành phố Schweinfurt là một trong những nơi có lịch sử phát triển lâu đời nhất trong ngành công nghiệp xe đạp. Khi mà SRAM mới chỉ được thành lập vào những năm 1980 ở Chicago thì riêng bộ phận chịu trách nhiệm về hệ thống truyền động trên đã có tuổi đời gần 100 năm, từ năm 1895. Ernst Sachs và Karl Fichtel đã cùng nhau sản xuất ra các vòng bi & bộ đùm xe đạp dưới cái tên Fichtel and Sachs tại chính thành phố nhỏ miền Nam nước Đức này. Hai năm sau, họ tiếp tục mở rộng sang việc sản xuất các hệ thống bánh xe freewheel và tính đến thời điểm năm 1911, Fichtel and Sachs sở hữu lực lượng nhân công lên đến 7000 người.

Những năm sau đó, họ bắt đầu tập trung nhiều hơn vào các hệ thống truyền động & khung gầm dành cho xe hơi & xe gắn máy, mảng sản xuất linh kiện xe đạp bị thu hẹp dần & chỉ còn là một khu vực nhỏ trong toàn bộ công việc kinh doanh của công ty. Ở bên kia Đại Tây Dương, SRAM là một công ty còn non trẻ, nhưng phát triển rất nhanh & được coi như một hiện tượng bất thường, đã nhận thấy bề dày phát triển gần một thế kỷ của Fichtel and Sachs chắc chắn sẽ là một đòn bẩy cực mạnh cho thương hiệu mới ra đời của họ. Hơn 50% cổ phần mảng truyền động xe đạp của Fichtel and Sachs được mua ngay sau đó, và cho đến năm 1997, SRAM và Sachs chính thức sát nhập.

Bạn sẽ nhận ra dấu ấn của thương vụ sát nhập này thể hiện rõ trên các sản phẩm của họ, đặc biệt là trên cùi đề sau SRAM 9.0 SL. Trước khi việc sát nhập diễn ra, SRAM tự mình sản xuất cùi đề sau với mã 9.0, trong khi đó Sachs có cùi đề Plasma. Cầm hai cùi đề này trên tay bạn sẽ thấy cách mà các ưu điểm trong thiết kế của chúng được hợp nhất lại với nhau như thế nào - cách đi dây cáp đề đặc biệt từ SRAM kết hợp với cấu trúc khớp cùi đề từ Sachs. Các kỹ sư của cả hai bên đã làm việc chung với nhau để tạo nên một cùi đề tốt đến mức mà mãi đến năm 2012 vị trí của nó mới thực sự bị thay thế bằng sự ra mắt cùi đề XX1.

Trò chuyện với Bernard Johani, chuyên gia về hệ thống truyền động tại SRAM, ông không thể giấu được hào hứng & ngạc nhiên về những thứ mà sự kết hợp này mang lại, trong suốt hơn 20 năm lại việc tại phòng nghiên cứu này, ông vẫn đùa rằng “ chắc là tôi biết điều gì đó hữu ích nên người ta vẫn chưa sa thải tôi “. Hầu hết những kỹ sư lớn tuổi tại văn phòng này đều có trên bàn của mình một kỷ niệm chương sau khoảng 15 năm cống hiến, kỷ niệm chương này là dấu hiệu nhận biết những ai đã ở đây từ trước khi việc sát nhập được diễn ra, mang theo cùng với họ là nền tảng kiến thức & kinh nghiệm tích luỹ trong suốt cả một thế kỷ lịch sử của nơi này. Khi công ty mới SRAM-Sachs được hình thành, nhu cầu xây dựng một cơ sở lớn hơn để phù hợp với các mục tiêu mới & cơ sở vật chất máy móc đồ sộ cũng xuất hiện. Vậy là TT Phát triển hệ thống truyền động SRAM Schweinfurt được ra đời.

Trong suy nghĩ của nhiều người, nhất là những người có liên quan đến ngành công nghiệp xe đạp hoặc yêu thích môn thể thao này. Sự phát triển của một công ty với một nhóm nhỏ người trở thành một tập đoàn toàn cầu, xoay chuyển cả thế giới xe đạp, đôi khi lại mang đến cảm giác bị xâm phạm vào thế giới vốn yên bình của họ. Hình ảnh trong họ về công ty này đôi lúc sẽ giống như các thước phim về chế độ tư bản cũ bóc lột người lao động, với hàng ngàn công nhân làm việc dưới con mắt kiểm soát gắt gao của một gã đốc công hắc ám, đều đặn tra dầu vào những chiếc máy khổng lồ của địa ngục.

Nhưng ở đây là một nơi hoàn toàn khác. “ Hầu hết những người làm việc ở đây đều có thể làm việc cho Porsche hoặc Volkwagen với một mức thu nhập cao hơn rất nhiều. Nhưng họ ở đây đơn giản là vì họ yêu xe đạp.” - đó là những gì mà Chris Hilton, quản lý sản phẩm truyền động tại đây, nói về những người mà anh làm việc chung hàng ngày.

Quảng cáo

Bạn có thể cần phải bước lùi lại một bước để có cái nhìn toàn cảnh hơn về nền kinh tế Đức nói chung & tác động của nó đến các ngành công nghiệp. Đức có thể nói là quốc gia trụ cột về kỹ nghệ cơ khí của khu vực châu Âu. Đây là quốc gia đầu tiên thoát ra khỏi khủng hoảng kinh tế năm 2008, trong khi các tập đoàn xe hơi Mỹ chới với trong khủng hoảng liên tiếp thì VW, BMW & Mercedes vẫn tiếp tục vươn lên mạnh mẽ & dẫn đầu ngành công nghiệp. Nước Đức có thể nói là không ít thì nhiều đã gánh trọng trách kéo châu Âu ra khỏi vũng lầy kinh tế khi đó, một phần quan trọng là nhờ sức mạnh kỹ nghệ cơ khí của quốc gia này. Nói tóm lại, đây là thời điểm tuyệt vời để trở thành một kỹ sư cơ khí ở Đức. Kèm theo đó là một phần thưởng hết sức hậu hĩnh nếu bạn sẵn lòng đi theo con đường này. Nhưng, thực tại này không áp dụng cho kỹ sư trong ngành xe đạp. Thay vào đó bạn gần như chắc chắn rằng sẽ luôn kiếm được ít hơn mười ngàn đô la so với kỹ sư cơ khí oto nếu như bạn chọn làm việc cho một công ty xe đạp leo núi.

Chỉ có một lý do duy nhất để giải thích cho việc người ta chọn làm việc trong ngành này - là bởi vì họ yêu thích xe đạp. Nghe thì thấy thật thi vị, nhưng thực tế đây lại là những nhóm người thường bị bỏ quên đằng sau cánh gà, mặc dù chính họ tạo nên mọi thứ, đặc biệt là bộ truyền động trên xe. Bạn sẽ chẳng quan tâm ai đã tạo ra nó, chỉ cứ thế mà đạp thôi. Sẽ chẳng có ai đặt câu hỏi: “ Ai là người thiết kế ra mấy cái gờ dốc & mấy chỗ chặt góc trên răng líp của tôi nhỉ? “. Họ chưa được gặp Matthias & quan sát cách anh ấy tỉa gọt thủ công các răng líp trên những đĩa thép thô để tạo ra hàng loạt cấu trúc đặc biệt khiến cho việc sang số chuyển líp của bạn trở thành một trải nghiệm mượt mà mà bạn chẳng bao giờ cần phải để tâm đến. Hoặc như Robert, người đã làm việc ở Sachs từ hơn 20 năm trước, trong văn phòng anh ấy vẫn còn giữ một cùi đề Quartz mà anh ấy thiết kế trong khoảng những năm 90. Bước chân vào thế giới của anh ấy, bạn sẽ thấy di sản của người này, kết tinh của nhiều năm làm việc chỉ với một niềm đam mê duy nhất - phát triển cùi đề. Anh ấy sẽ cho bạn thấy phát minh mới nhất của anh, những thứ mà có thể nói là gần như tiệm cận với sự hoàn hảo trong công nghệ sang số. Và còn cả những anh chàng kỹ thuật viên chuyên nghiệp tầm hai mươi tuổi, với đôi tay đầy hình xăm, làm việc trong bộ phận Dịch Vụ Kỹ thuật nữa. Những anh chàng ngập trong hàng tá dụng cụ kim khí & xử lý khoảng 250 trường hợp được gửi đến từ khắp nơi trên nước Đức này mỗi ngày thì sao? Họ cũng là cả một kho tàng các câu chuyện thú vị.

Khi nói về kỹ sư chế tạo xe đạp leo núi, trong mường tượng của chúng ta, hình ảnh về họ thường là những tay thợ cơ khí rụt rè trong giao tiếp xã hội nhưng lại rất hào hứng khi có những ý tưởng hay ho mới. Thực chất những người tạo nên SRAM đúng là những người như vậy, nhưng trong quá trình phát triển & mở rộng công ty, chúng ta đôi khi quên đi điều này. Schweinfurt chính là bằng chứng cho chúng ta thấy rằng họ là những người như vậy, vì ở đây, thế hệ những kỹ sư mới đều là những người giống họ.

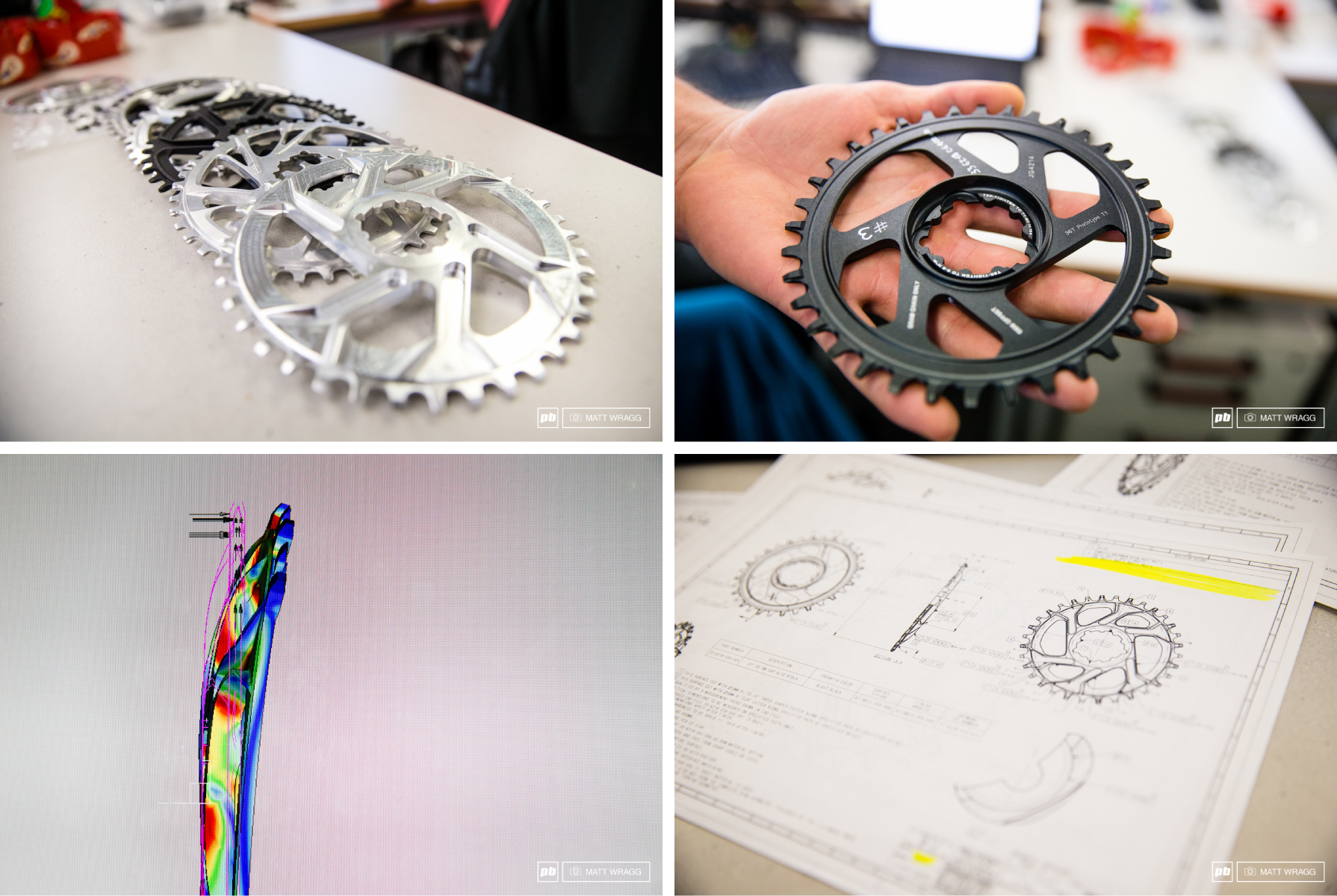

Khi một ý tưởng được duyệt để phát triển, nó sẽ được phát triển bởi những nhóm riêng rẽ chịu trách nhiệm về từng loại linh kiện khác nhau. Sẽ có nhóm chuyên làm đĩa trước ( chainring ), nhóm khác chuyên làm ổ líp sau ( cassette ), nhóm khác nữa chuyên làm cùi đề sau ( rear derailleur ) và cứ thế, mỗi người nói riêng & mỗi nhóm nói chung ở đây là chuyên gia hàng đầu về chỉ một loại sản phẩm khác nhau. Họ bắt đầu phát triển sản phẩm mới dựa trên những gì họ đã biết. Ví dụ như hệ thống đĩa trước ngàm tích hợp ( Direct mount chainring ) mà SRAM vừa giới thiệu cách đây không lâu, điểm bắt đầu của nó là dựa trên một một đĩa trước thô chưa được mài dũa & chưa có các tính năng tích hợp. Họ biết những phần đính kèm có thể làm cho cái giò đạp trông như thế nào và nó sẽ có một số răng tiêu chuẩn ở bên ngoài, từ đó, họ bắt đầu dựng mẫu thử prototype - rồi thông qua quá trình phát triển để định hình form dáng, độ khoẻ và trọng lượng của bộ đĩa. Trải qua hàng loạt thử nghiệm lặp đi lặp lại, họ dần đẩy các thông số này đến mức cao nhất có thể: thiết kế nhẹ nhất có thể, khả năng chịu lực tốt nhất có thể, cuối cùng trộn lại trong sự thỏa hiệp ổn định nhất có thể giữa hai thông số này.

Các bản mẫu prototype được tạo ra bởi phòng thí nghiệm nguyên mẫu. Tất cả những hệ thống truyền động của SRAM từ năm 1997 đều được tạo hình từ những cỗ máy trong căn phòng này. Với những trang thiết bị trong căn phòng này, các kỹ sư hoàn toàn có thể tạo ra những sản phẩm hoàn chỉnh thực thụ, chỉ là ở quy mô nhỏ hơn nhiều về số lượng so với khi đưa vào sản xuất hàng loạt. Phần lớn kỹ sư tại đây đều khá lớn tuổi, với hàng chục năm kinh nghiệm & trình độ sử dụng các thiết bị chế tạo kỹ thuật cao. Quan sát cách họ làm việc với những cỗ máy này là một trải nghiệm hết sức tuyệt vời, họ có những máy CNC đời mới nhất, bóng loáng trông như vừa được gửi tới vào sáng sớm, đồng thời có cả những máy từ tận năm 1950 và thậm chí là cả một máy khoan từ năm 1928. Những điều này, bằng cách nào đó giúp chúng ta hiểu rõ hơn về kỹ thuật cơ khí của nước Đức - những cỗ máy hoạt động hoàn hảo xuyên suốt cả một thế kỷ. Ngoài những thiết bị dễ nhận biết như trên, ở đây còn nhiều thiết bị lạ & hiếm gặp chẳng hạn như một cưa dây chạy trên dây kim loại 0.25mm để tạo hình những chi tiết quá mỏng không thể CNC hoặc là một máy cắt EDM trông rất lạ nữa.

Quảng cáo

Một số mẫu prototype khi thực hiện cần phải có sự tham gia của các kỹ sư trước khi chuyển sang giai đoạn kế tiếp. Ổ líp là một ví dụ điển hình cho quy trình có thể gọi là nửa khoa học, nửa nghệ thuật này. Để mọi thao tác sang số được mượt mà & chính xác, ổ líp cần có một cấu trúc hết sức phức tạp, quy tụ hàng loạt các đoạn vát dốc & các điểm chặt góc trên các răng líp. Các đoạn dốc cho phép sên trượt lên líp lớn êm hơn & những điểm chặt góc giúp cho răng líp dễ bắt được sên đang chạy, đồng thời thả sên chính xác hơn.

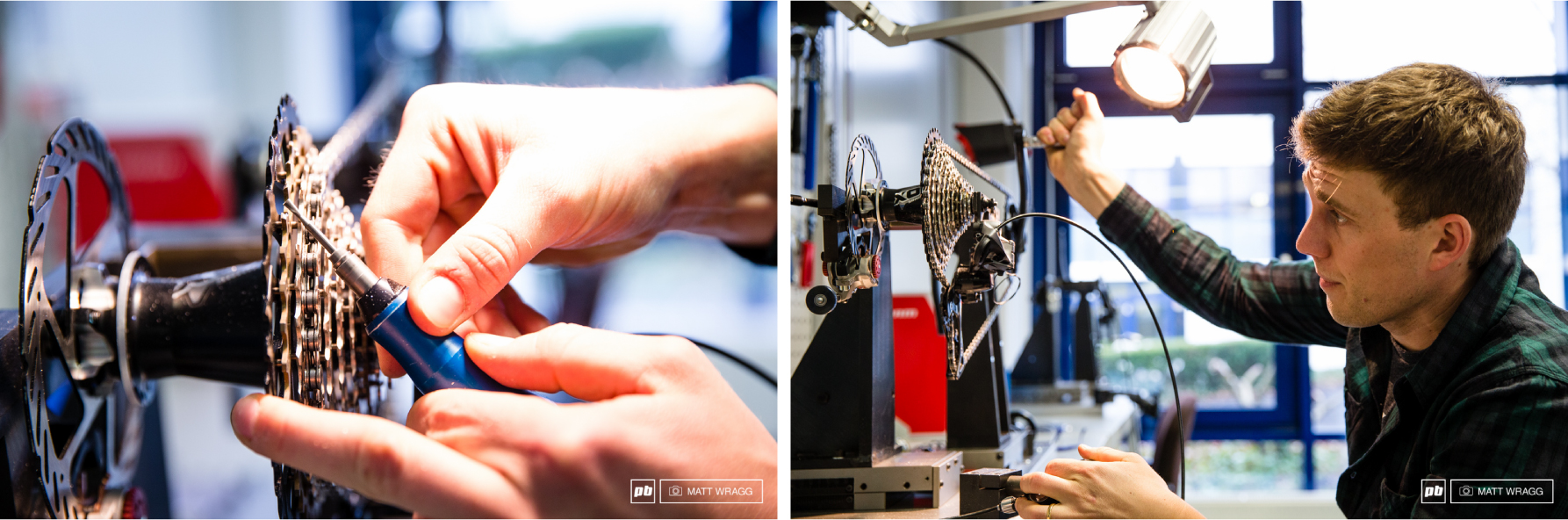

Nói nghe thì dễ nhưng để cho cả hệ thống này hoạt động trơn tru thì thực sự là điên cái đầu. Kỹ sư phải làm việc lặp đi lặp lại rất nhiều lần, cố gắng để tạo ra cảm giác sang số đồng nhất trên từng líp một và trên cả ổ líp. Họ dùng tay để quay giò đạp, dùng bút để đánh dấu các vị trí có thể tác động nhiều nhất vào thời điểm sang số, rồi dùng dao khắc để tạo ra các đoạn vát & chặt góc, thử chuyển số, nếu chưa mượt họ sẽ thử khắc lại, tất cả mọi thứ đều là thủ công. Dự án phát triển bộ truyền động XX1 có lẽ là minh chứng rõ ràng nhất cho mức độ phức tạp của quy trình này. Ban đầu, ý tưởng của các kỹ sư là ổ líp XX1 sẽ có dải răng từ 9 đến 36, nhưng sau quá trình thử nghiệm, líp 9 răng thể hiện không hiệu quả, nó vừa làm giảm hiệu suất sang số, vừa ảnh hưởng tới tuổi thọ chung của cả ổ líp. Vậy nên các kỹ sư cuối cùng đã quyết định dừng lại tại 10 răng, đồng thời tăng thêm số răng tại líp lớn nhất để đảm bảo tỷ số ổ líp. Bộ líp được khắc tay sau khi hoàn thiện sẽ được mang lên tầng trên, vẽ lại bằng các phần mềm 3D để bắt đầu chuyển sang chế tạo trên các máy cơ khí sau này.

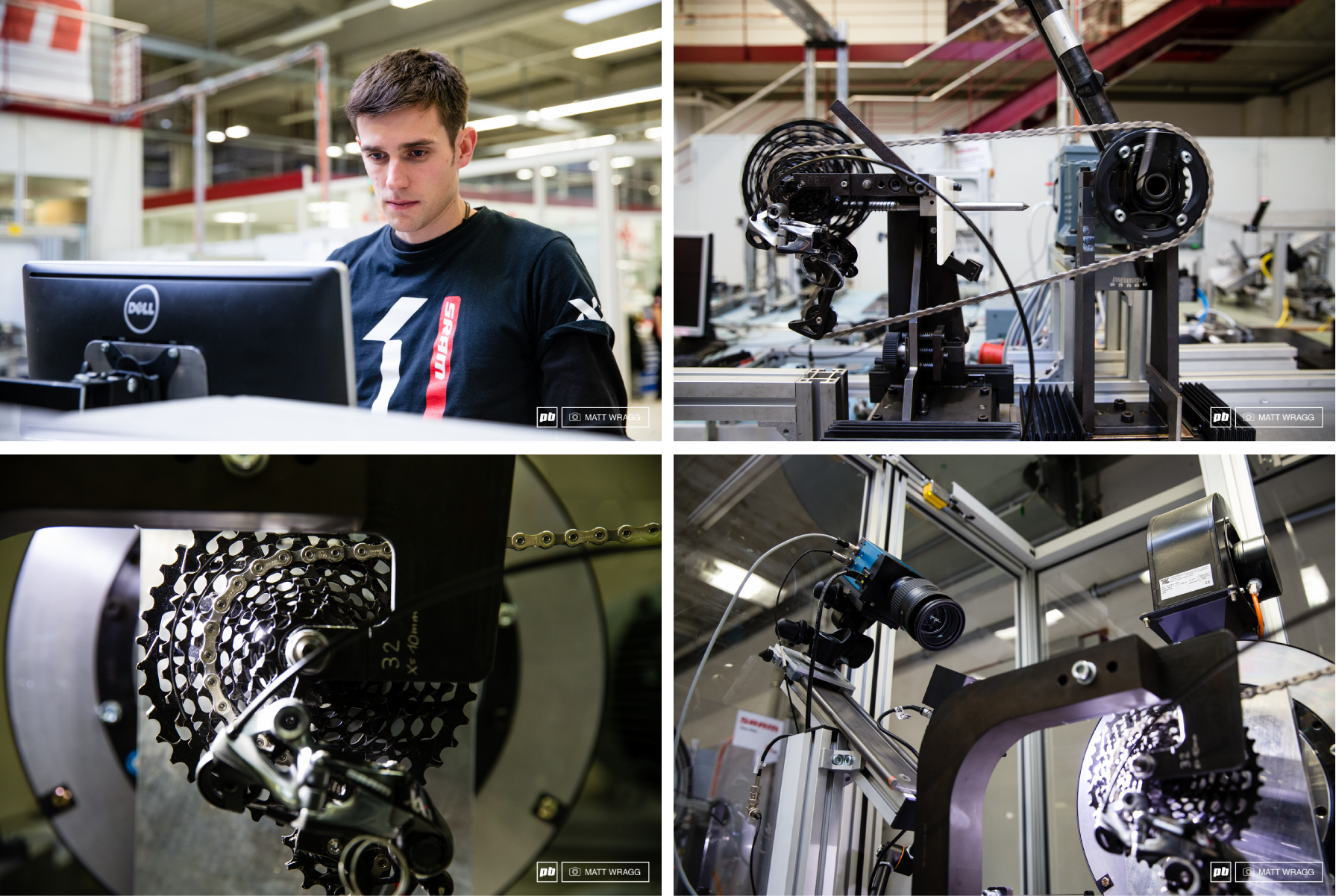

Để chuẩn bị cho việc thử nghiệm các mẫu prototype, họ dùng một chiếc xe mẫu để thu thập các thông số cần thiết, họ gọi là “ Wire Donkey “. Cái tên này do các kỹ sư gọi đùa với nhau vì “ con lừa điện “ này quấn đầy dây dẫn & các cảm biến. Nguyên tắc của con lừa điện thì cũng đơn giản - khi muốn thử nghiệm cái gì, bạn phải biết là bạn thử nghiệm để làm gì. Ví dụ, để hiểu được cách mà lực truyền qua giò đạp như thế nào trong những tình huống căng thẳng, nước rút, họ gắn cảm biến lên giò đạp & đưa cho một trong những vận động viên mạnh nhất của họ, vừa chạy nước rút vừa leo đèo. Những thông số thu thập được nhờ đống cảm biến trên con lừa này sẽ giúp họ tạo nên một hệ thống thử nghiệm trong phòng lab gần giống nhất với môi trường thực địa, sau đó, hệ thống này sẽ chạy liên tục hàng ngàn giờ liên tục, việc mà con người không làm được.

Khi nhóm phát triển đã khá chắc chắn về thứ mà họ muốn thử nghiệm, họ mang mẫu thử xuống phòng thí nghiệm dưới lầu. Trước khi bắt đầu thử nghiệm bằng máy, họ sẽ chạy thử trên một bộ truyền động giả lập, với giò đạp quay bằng tay, để xem các chức năng cơ bản có được thực hiện ổn chưa - mọi thứ có khớp nhau không? Cùi đề có sang số được không? Sên có bị trượt khỏi líp không? Khi mọi thứ ổn rồi, họ bắt đầu đưa vào các máy thử tải để kiểm tra giới hạn của sản phẩm. Khi quan sát máy chạy, họ luôn để tâm đến những câu hỏi như: Cái này chịu được bao lâu? Mức độ chịu lực tối đa mà nó chịu được theo hướng này là bao nhiêu? Sợi sên này chịu được sức căng tối đa bao nhiêu? Nếu quá giới hạn, nó hỏng thì hỏng như thế nào? Thất bại trong quá trình thử nghiệm độ bền là một nỗi ám ảnh với các kỹ sư ở đây và họ luôn luôn nghĩ về nó, bởi vì nếu quá trình thử nghiệm hoàn thành tốt đẹp, sản phẩm chịu được mức tải tối đa mà họ mong đợi thì trong tương lai họ sẽ tránh được thất bại khủng khiếp thực sự khi sản phẩm đã đưa vào sản xuất hàng loạt. Mỗi một sản phẩm đều có một điểm giới hạn & nhiệm vụ của quá trình thiết kế là tìm ra điểm cân bằng giữa các điểm giới hạn của độ bền, độ chịu lực & trọng lượng - ví dụ, họ hoàn toàn có thể tạo ra một đĩa trước siêu bền, gần như không thể phá huỷ, nhưng như vậy cũng đồng nghĩa với việc bạn sẽ gắn vào giò đạp của mình một cái vòng kim loại nặng như chì.

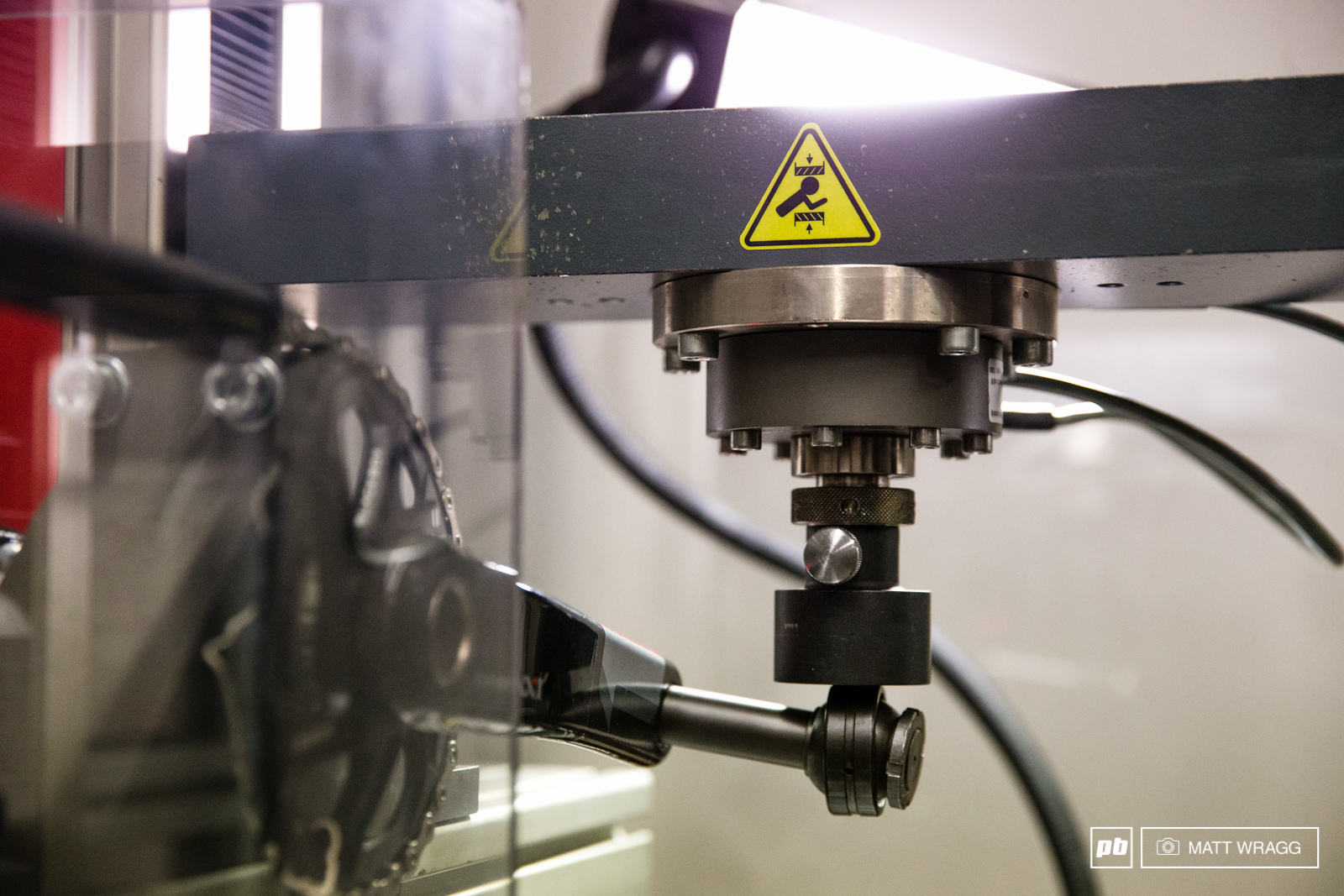

Điều quan trọng cần nói về điểm giới hạn hỏng hóc của phụ tùng, đó là mặc dù chúng hỏng nhưng ở trong một môi trường đang được kiểm soát. Trong phòng thí nghiệm, các kỹ sư gắn một đĩa trước Direct Mount Chainring vào giò đạp XX1 và cho bắt đầu bài test chịu tải. Nếu theo tiêu chuẩn ISO, giò đạp chỉ cần phải chịu được mức tải là 1500 Newtons - thì theo nguyên tắc của SRAM, họ sẽ thử nghiệm với mức tải gấp ba lần số đó, 4500 Newtons. Sau bài test, giò đạp bị cong xuống phía dưới, đĩa trước cũng biến dạng nặng nề, nhưng đặc biệt là không có gì gãy vỡ cả, ngay cả sên cũng vẫn còn nằm trên đĩa chứ không đứt rời ra. Nếu tình huống này xảy ra giữa cuộc đua, chắc là bạn sẽ phải dắt bộ về nhà, nhưng khác biệt là ở chỗ mắt cá chân bạn sẽ không găm đầy mảnh vụn carbon từ giò đạp hay bắp chân bạn sẽ không bị rạch nát bởi vết gãy trên đĩa trước - điều này hết sức quan trọng.

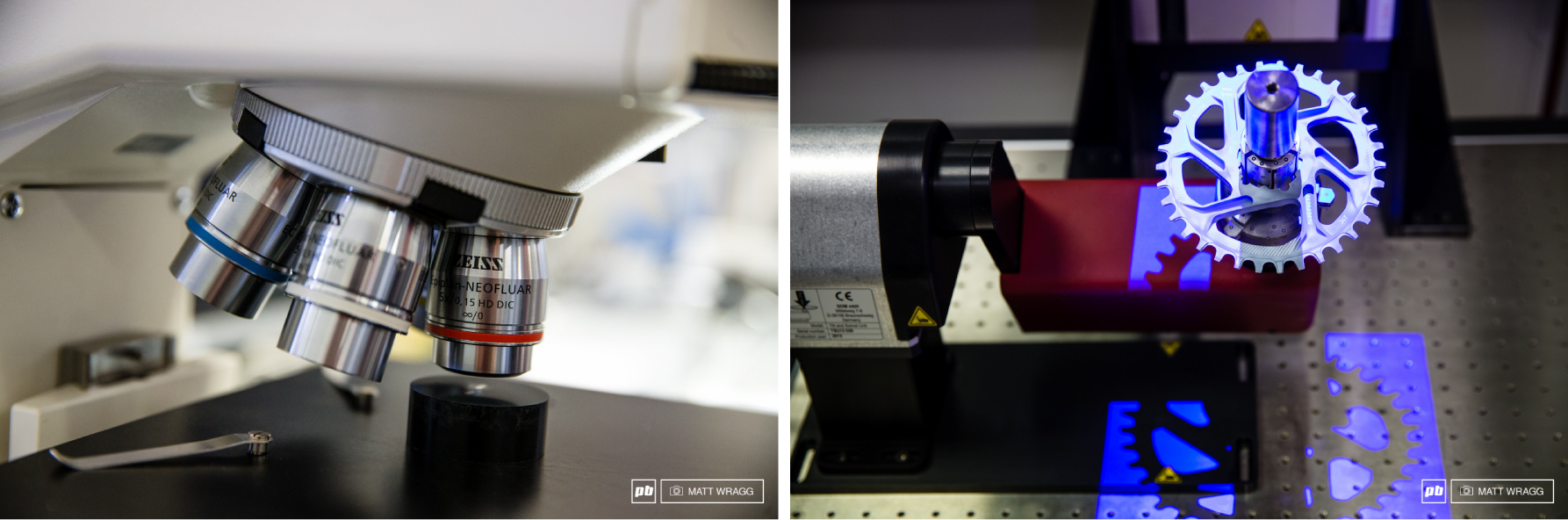

Để hiểu kỹ những gì đã diễn ra trong quá trình thử nghiệm vừa rồi, mẫu thử được đưa đến Phòng thí nghiệm Quan trắc. Thực chất là mẫu thử đã được đưa đến đây để lấy số đo ban đầu trước khi tham gia vào bài test chịu lực rồi. Ở phòng thí nghiệm này, họ sử dụng kính hiển vi, mô hình 3D độ chính xác cao và những loại cân tiểu ly cực nhạy nhằm phát hiện các thay đổi dù là nhỏ nhất trên mẫu thử sau khi nó trải qua bài test chịu lực bên trên. Ví dụ, sử dụng kính hiển vi, họ có thể phát hiện những đứt gãy & biến dạng trên bề mặt & cả bên trong lớp vật liệu ( carbon, nhôm, titanium,… ).

Dữ liệu thu được từ Phòng thí nghiệm Quan trắc sẽ được gửi đến nhóm thiết kế để họ so sánh với những bản dựng 3D trên máy tính của họ, sau đó, sử dụng phần mềm FEA để tính toán và quyết định xem phiên bản chỉnh sửa tiếp theo sẽ trông như thế nào. Toàn bộ quy trình thiết kế, chế tạo mẫu thử, các bài test, kiểm tra nguyên mẫu bằng kính hiển vi,… tất cả mọi thứ sẽ được lặp lại, cho đến khi nào mẫu thử thoả mãn được các tiêu chí đề ra khi bắt đầu dự án. Song song với việc kiểm tra nguyên mẫu trong phòng thí nghiệm, các kỹ sư cũng đồng thời thử chúng trên thực địa với sự trợ giúp của các vận động viên chuyên nghiệp. Quy trình này lặp đi lặp lại trong suốt cả vòng đời sản phẩm, ngay cả khi đã bán ra đại trà, nhằm đảm bảo chúng luôn đạt chuẩn khi đến tay khách hàng.

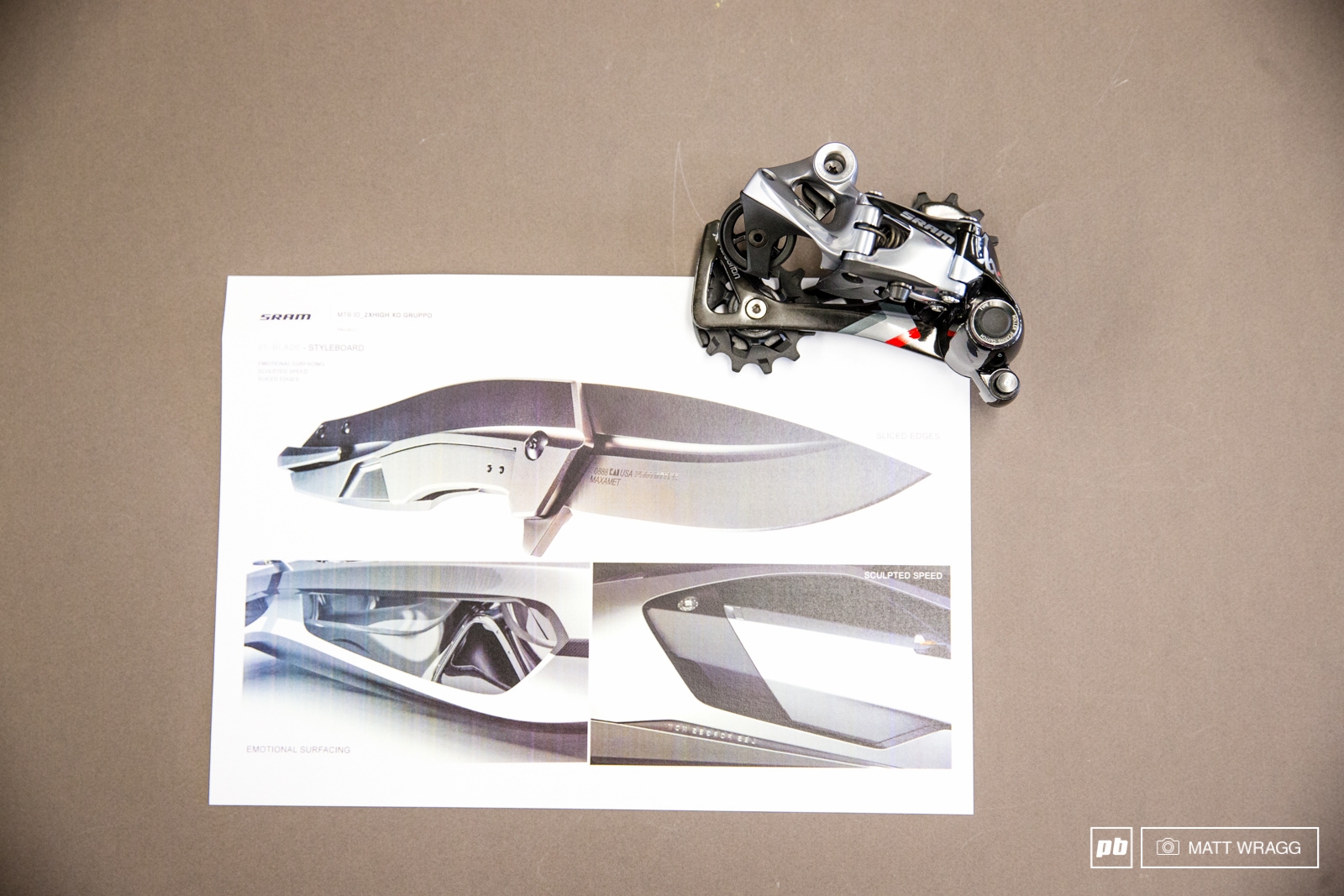

Khi các kỹ sư đã hoàn thành phần việc của mình, với sản phẩm có độ bền, cân nặng & hoạt động theo cách họ muốn. Công đoạn cuối cùng là chuyển giao chúng sang cho bộ phận thiết kế kiểu dáng công nghiệp. Khỏi phải nói, nhóm này cũng giỏi chẳng kém gì các kỹ sư cơ khí. Họ không chỉ quan tâm tới sản phẩm trên khía cạnh công năng, mà đứng dưới góc độ người tiêu dùng, họ còn biết rằng người ta sẽ muốn món đồ mình bỏ cả đống tiền ra mua nó sẽ trông như thế nào. Kiểu dáng của cùi đề XX1 có thể gọi là minh chứng rõ ràng nhất cho công đoạn này. Khi giới thiệu đến công chúng cùi đề XX1, SRAM đã từng cho chúng ta thấy cùi đề ở giai đoạn thiết kế cơ khí - một cục kim loại thô sơ theo đúng nghĩa đen. Đứng trên phạm trù công năng thì thực sự nó chính là cái cùi đề XX1 trên xe của bạn, nhưng mà thú thật đi, làm gì có ai lại muốn gắn lên chiếc xe yêu dấu của mình cục sắt từ thời tiền sử như thế chứ?! Nhờ có công đoạn thiết kế kiểu dáng, cùi đề cơ khí hoàn toàn được biến đổi, trở thành một thứ vô cùng quyến rũ với những điểm nhấn vuốt về hình khối & màu sắc. Về cùi đề XX1 nói riêng, nhóm thiết kế cho biết họ đã lấy ý tưởng từ chiếc Audi R8. Thoạt nghe bạn sẽ thấy khá là buồn cười, nhưng khi đặt chúng cạnh nhau, bạn sẽ thấy điều kỳ diệu trong cái cách mà các nhà thiết kế chuyển hoá đường nét từ một chiếc xe hơi lên cái cùi đề xe đạp.

Sau khi kiểu dáng & công năng đã hoàn thiện, quy trình sản xuất bắt đầu được chuyển giao từ phòng phát triển Schweinfurt sang nhà máy của SRAM tại Đài Loan. Tại đây, họ bắt đầu chuẩn bị các công đoạn tiền sản xuất & sản xuất hàng loạt. Quá trình phát triển của mỗi một sản phẩm đều tốn rất nhiều thời gian - để hoàn thành & giới thiệu cùi đề XX1 đến với công chúng vào tháng tám năm 2012, SRAM & các kỹ sư cùng hệ thống nhà xưởng của mình đã phải chuẩn bị mọi thứ từ tận tháng hai năm 2011.

Nếu bạn đang sử dụng sản phẩm nào đó của SRAM, bộ truyền động, tay đề, bộ líp, giò dĩa,… thì bài viết này là để giúp bạn hiểu cách chúng được tạo ra như thế nào và ai là người tạo ra chúng.

Bài gốc: Link