Thật trùng hợp khi 2 công ty Nhật Bản lại cùng công bố những thành tựu mới về công nghệ OLED.

*Lưu ý: Đây là 1 bài viết hơi hardcore về màn hình OLED, nếu không có nhu cầu tìm hiểu sâu mà chỉ là người dùng phổ thông thì bạn không cần đọc tiếp. Hãy cân nhắc kĩ!

Mình sẽ cố giải thích đơn giản nhất có thể. Sau đây là những cái cơ bản cần nắm được để có thể hiểu phần nội dung chính, đề cập 2 công nghệ mới được Nhật Bản công bố.

Vật liệu OLED chia theo đặc tính phát quang vật lí sẽ có lân quang (PHOLED: Phosphorescent OLED) và huỳnh quang (fluorescent). Hiệu suất của lân quang tốt hơn nên được ưu tiên làm vật liệu chế tạo diode hữu cơ, tuy nhiên vì gặp vấn đề tuổi thọ nên chỉ có diode Red và Green dùng loại này. Đối với diode Blue, người ta phải chuyển sang dùng huỳnh quang dù hiệu suất không bằng nhưng tuổi thọ dài hơn. Các cải tiến về vật liệu OLED chủ yếu tập trung vào nâng cao hiệu suất phát sáng và kéo dài tuổi thọ, nhất là với diode Blue.

*Lưu ý: Đây là 1 bài viết hơi hardcore về màn hình OLED, nếu không có nhu cầu tìm hiểu sâu mà chỉ là người dùng phổ thông thì bạn không cần đọc tiếp. Hãy cân nhắc kĩ!

Cơ bản cần nắm

Mình sẽ cố giải thích đơn giản nhất có thể. Sau đây là những cái cơ bản cần nắm được để có thể hiểu phần nội dung chính, đề cập 2 công nghệ mới được Nhật Bản công bố.

1. Blue fluorescent.

Vật liệu OLED chia theo đặc tính phát quang vật lí sẽ có lân quang (PHOLED: Phosphorescent OLED) và huỳnh quang (fluorescent). Hiệu suất của lân quang tốt hơn nên được ưu tiên làm vật liệu chế tạo diode hữu cơ, tuy nhiên vì gặp vấn đề tuổi thọ nên chỉ có diode Red và Green dùng loại này. Đối với diode Blue, người ta phải chuyển sang dùng huỳnh quang dù hiệu suất không bằng nhưng tuổi thọ dài hơn. Các cải tiến về vật liệu OLED chủ yếu tập trung vào nâng cao hiệu suất phát sáng và kéo dài tuổi thọ, nhất là với diode Blue.

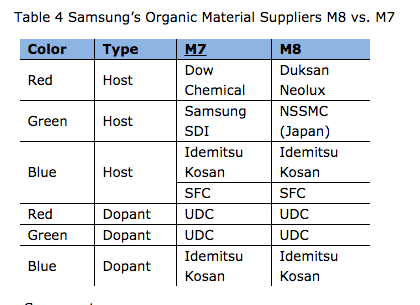

Idemitsu Kosan cung ứng vật liệu Blue OLED cho Samsung Display sản xuất màn hình (về phân loại vật liệu OLED theo vai trò host và dopant, bài viết xin phép không đề cập)

Ngoài ra, 1 số hướng đi khác có thể là nâng cấp Blue PHOLED đủ để sử dụng thực tế, hoặc đẩy mạnh ứng dụng vật liệu thế hệ mới TADF (phiên bản “tiến hóa” của fluorescent). Công ty Mỹ UDC cho biết sẽ thương mại hóa Blue PHOLED sau vài năm nữa, còn 1 số đơn vị nhỏ hơn của Đức hay Nhật thì đi theo TADF. Cả UDC lẫn Idemitsu Kosan đều là 2 ông lớn trên thị trường cung ứng vật liệu phát quang, chưa kể còn cấp phép patent công nghệ vật liệu cho các hãng màn hình để sản xuất. Những cải tiến của họ đều sẽ tác động lớn đến thị trường và tương lai OLED.

2. Mặt nạ bóng

Hiện nay, vật liệu OLED của chúng ta sử dụng là loại SMOLED, có từ thời khởi thủy khi OLED vừa mới được phát minh ở Kodak. Vật liệu này sử dụng quy trình sản xuất lắng đọng chân không, cần có 1 cái mặt nạ kim loại để tạo hình ma trận điểm ảnh RGB. Lỗ trống trên mặt nạ sẽ cho vật liệu hữu cơ đi qua và lắng đọng lại thành điểm ảnh tương ứng.

Vấn đề là môi trường để vật liệu bay hơi rồi ngưng tụ này sẽ rất nóng, dẫn đến việc tấm mặt nạ mỏng chỉ tính bằng micron bị biến dạng, sụt lún bởi nhiệt độ cực cao này. Độ chính xác không còn đảm bảo cho việc tạo hình pixel nữa. Đây cũng là khúc mắc khiến Samsung và Sony từng khổ sở rồi cuối cùng thất bại, khi muốn làm tấm nền RGB OLED to vài chục inch để sản xuất TV OLED.

Trong quá khứ, các hãng đã thử sản xuất TV OLED trên quy mô lớn nhưng đều không thành công

Vì thế, cái mặt nạ bóng (shadow mask) này là thứ quyết định đến mật độ điểm ảnh. Nếu không có mặt nạ đáp ứng được yêu cầu về ppi mong muốn thì đương nhiên không sản xuất được, và nếu sản xuất tấm nền cỡ lớn để làm TV mà không mua được mặt nạ thỏa mãn về độ bền để dùng lâu dài, cũng “nghỉ” luôn. Về mật độ điểm ảnh, kĩ thuật tiên tiến nhất bây giờ là FMM (Fine Metal Mask: mặt nạ siêu mịn) đáp ứng được hơn 600ppi trên màn hình di động - chính là panel AMOLED của dòng Xperia 1.

Còn loại cỡ lớn thì cả LGD lẫn SDC hiện vẫn "bó tay" trước mặt nạ phù hợp do dùng lắng đọng chân không, phải chuyển sang công nghệ White OLED và Blue OLED đều dùng Open Mask thay cho FMM. Lúc này không cần chia điểm ảnh R-G-B riêng rẽ nên không cần chính xác, cứ thế bắn thẳng vật liệu qua tấm mặt nạ hở mà thôi. Tất cả diode lúc này đã quy về 1 mối - White hoặc Blue - đơn giản hơn rất nhiều. Ngoài việc có thể sản xuất panel OLED cỡ lớn cho TV mà không phải đối mặt với “bài toán” FMM, LGD và SDC còn giảm đáng kể chi phí do FMM khá đắt (ppi càng cao thì càng đắt).

Quảng cáo

Công ty sản xuất mặt nạ lớn nhất và trình độ cao nhất bây giờ là Dai Nippon Printing, còn kim loại invar để khắc mặt nạ được cung cấp độc quyền bởi Hitachi Metal, cả 2 của Nhật. Về hệ thống lắng đọng chân không hóa học (CVD) để thực hiện quy trình bay hơi thì Canon Tokki có chuyên môn cao nhất, hoặc ULVAC cũng đều của Nhật. Ngoài lắng đọng mặt ngang đặt đế kính song song theo phương ngang với nguồn vật liệu phun từ dưới lên, người ta còn sử dụng phương pháp lắng đọng dọc, đặt đế kính vuông góc để vật liệu bay lên rồi bám vào mặt bên. Mặt nạ đặt dọc sẽ giảm bớt nguy cơ sụt lún biến dạng.

Bất kể là LCD hay OLED, cải thiện độ mở điểm ảnh luôn là cái mà nhà sản xuất mong muốn, giảm bớt diện tích của vùng bảng đen (black matrix) để tăng diện tích phát sáng khả dụng

3. Độ mở điểm ảnh

Ở mỗi điểm ảnh trên màn hình bất kể LCD hay OLED, bao giờ cũng có 2 vùng là vùng phát sáng khả dụng và vùng bảng đen. Vùng sáng khả dụng là diện tích mà ánh sáng phát ra được, phần còn lại là bảng đen chủ yếu chứa mạch điện điều khiển hoạt động phát sáng - tất nhiên vùng này không chiếu sáng được. Tỉ lệ vùng sáng khả dụng trên tổng diện tích pixel được gọi là độ mở điểm ảnh - aperture ratio (mình không gọi là “khẩu độ” vì sợ nhầm lẫn). Tương tự điểm ảnh của cảm biến camera, tỉ lệ này càng lớn càng tốt vì nó cho thấy hiệu quả chiếu sáng tốt hơn.

Trên đây là chút kiến thức cơ bản về vài khía cạnh của công nghệ OLED, nếu anh em nắm được thì có thể hiểu được nội dung bên dưới cũng như nhiều tài liệu hay bài viết sau này khi nhắc đến OLED.

Vật liệu mới cho OLED

Đầu tiên là Idemitsu Kosan, ông lớn ngành lọc hóa dầu Nhật Bản và cũng là 1 trong những nhà cung cấp vật liệu phát quang hàng đầu. Công ty cho biết đã phát triển thành công vật liệu mới, giúp cải thiện vòng đời và nâng cao hiệu quả phát sáng. Được biết, vật liệu mới của Idemitsu đạt hiệu suất lượng tử ngoại EQE bằng 14%, thời gian cho tới khi suy hao 5% độ sáng lên tới 400 giờ.

Quảng cáo

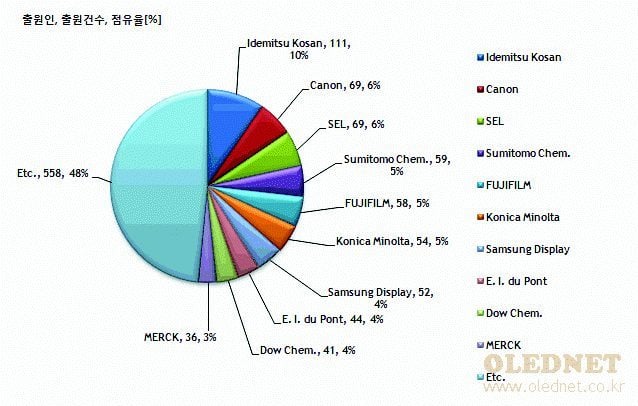

Theo 1 báo cáo từ năm 2013, Idemitsu Kosan đăng ký nhiều bằng sáng chế vật liệu OLED nhất năm đó (111), chủ yếu là loại Blue fluorescent. Cũng trong báo cáo này, Nhật Bản chiếm 6 vị trí dẫn đầu

Đây là vật liệu hữu cơ huỳnh quang có hiệu suất vượt trội nhất thế giới hiện nay, cả về hiệu quả phát sáng lẫn tuổi thọ. Hệ thống phát sáng này sử dụng kiến trúc xếp chồng song song, cán mỏng 2 lớp Blue OLED. Để giảm thất thoát ánh sáng, họ đã gây ra hiện tượng tái tổ hợp điện tích và sử dụng cơ chế TTF (Triplet-Triplet Fusion) để đạt được mức năng lượng cao nhất.

Thành tựu này giúp các màn hình OLED tương lai có thể kéo dài tuổi thọ, giảm nguy cơ burn-in. Trong bối cảnh thế hệ vật liệu mới Blue TADF chưa phổ biến, còn Blue PHOLED vẫn chưa đáp ứng được yêu cầu trong thực tế sử dụng, công nghệ mới của Idemitsu Kosan chắc chắn sẽ là 1 lựa chọn tốt cho các hãng sản xuất màn hình muốn nâng cao hiệu năng panel AMOLED. Do vậy, cải tiến vật liệu huỳnh quang lần này của Idemitsu Kosan là cực kỳ giá trị.

Quy trình chế tạo đột phá trong lịch sử

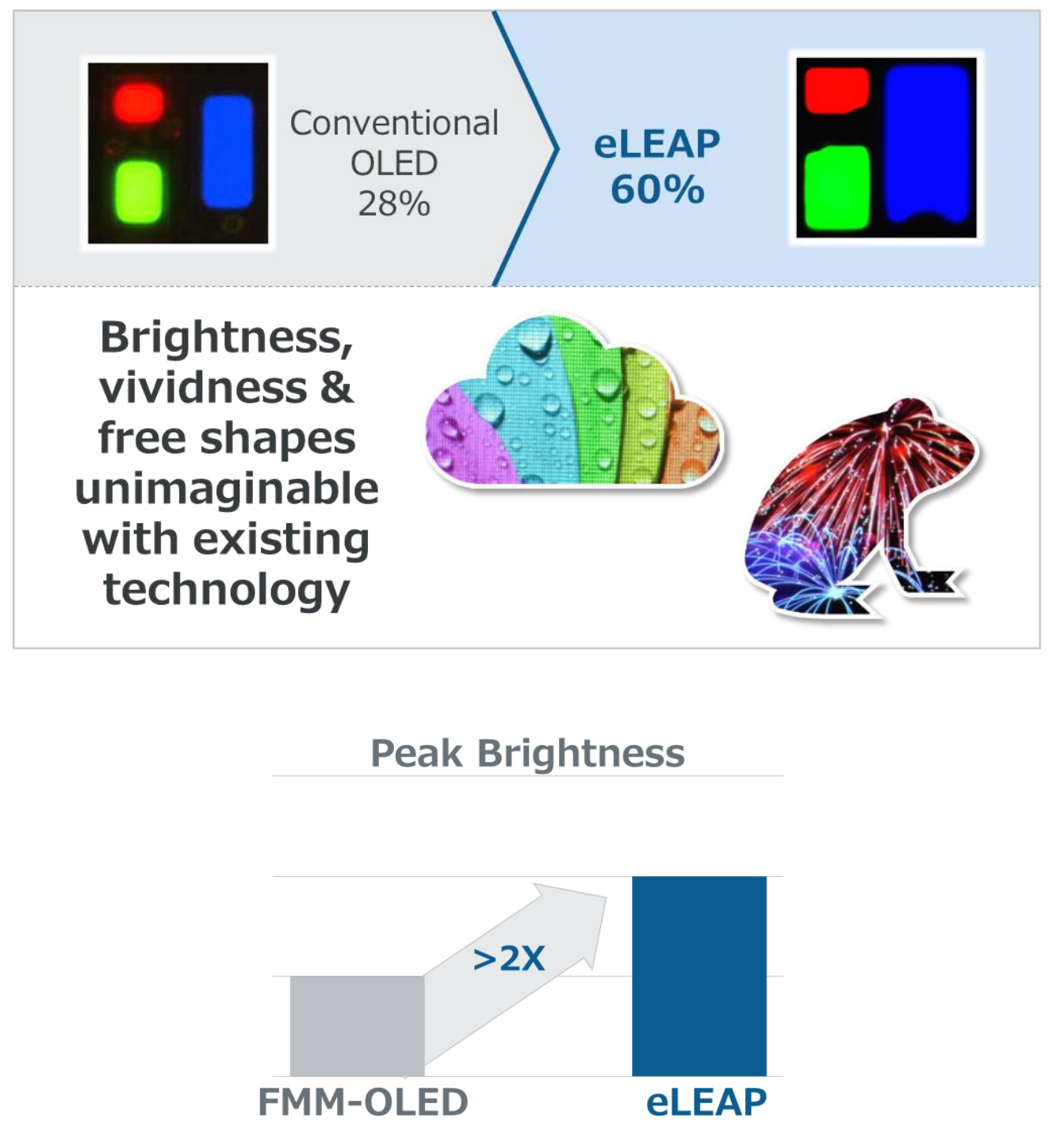

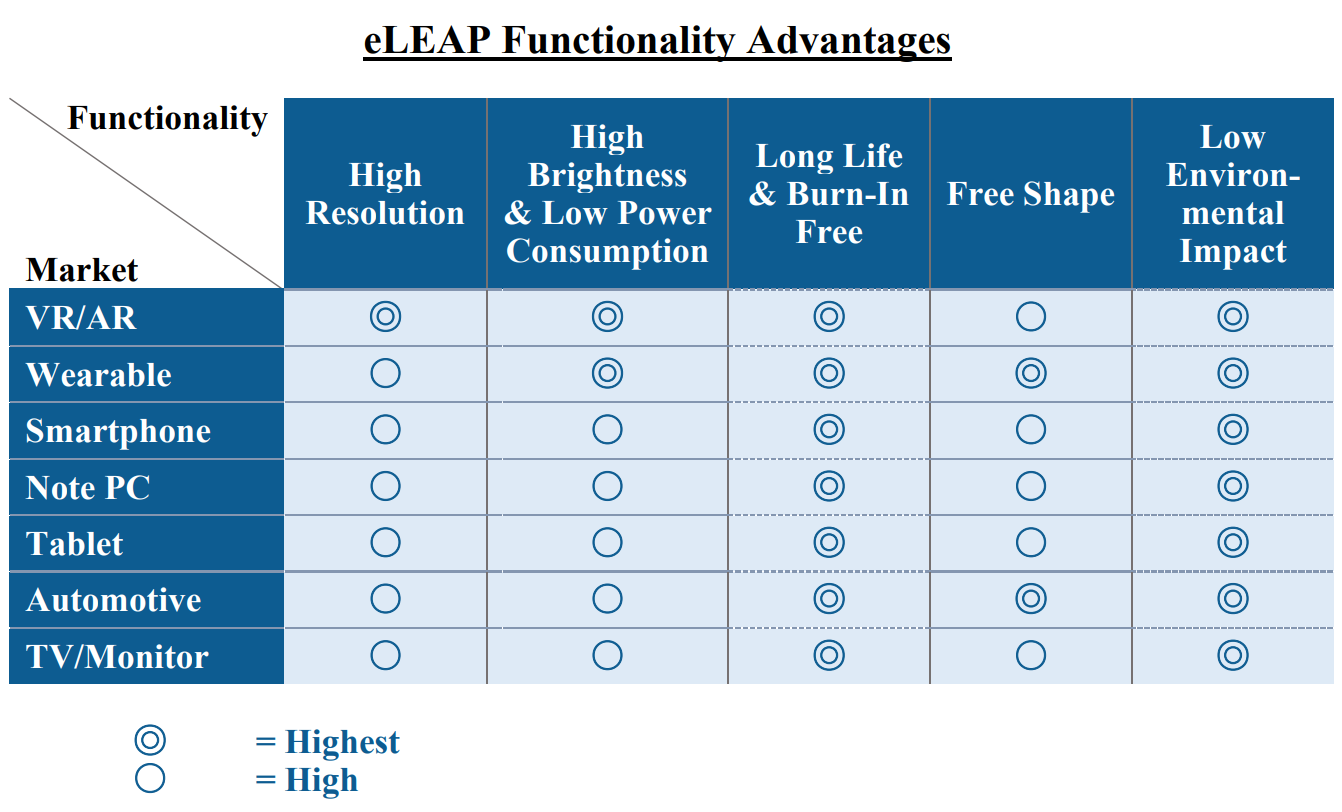

Tiếp theo đó, JDI cũng công bố 1 quy trình sản xuất hàng loạt OLED đột phá trong lịch sử, vượt trội hơn quy trình lắng đọng chân không hiện nay của phần lớn các hãng màn hình OLED. Đây là quy trình chế tạo OLED đầu tiên trên thế giới loại bỏ mặt nạ khi lắng đọng vật liệu và sử dụng kỹ thuật quang khắc. Họ gọi nó là eLEAP (e: thân thiện môi trường; L: quang khắc với quá trình lắng đọng không cần mặt nạ; E: hiệu suất phát xạ x2, đỉnh sáng x2 và vòng đời x3; AP: bất kì hình dạng panel nào).

Các ưu điểm của eLEAP

Đột phá quan trọng nhất là nó loại bỏ trang bị mặt nạ vốn cực kỳ đắt tiền và tinh xảo, nhưng vẫn tạo ra được mẫu pixel RGB chính xác. Từ đó, giúp việc sản xuất trở nên dễ dàng và rẻ hơn hẳn phương pháp lắng đọng chân không đang phổ biến. Dựa trên tính toán của JDI đối với tấm nền OLED mật độ 300ppi, eLEAP tăng độ mở điểm ảnh lên đến 60% và gấp đôi so với kỹ thuật FMM hiện nay.

Cùng với đó, JDI cũng kết hợp luôn quy trình eLEAP với công nghệ bảng điều khiển TFT mới của họ là HMO (High Mobility Oxide), cải thiện vượt trội hiệu suất OLED trên cả 3 khía cạnh là đỉnh sáng, vòng đời và tiêu thụ điện năng. Công nghệ TFT này cũng mới được JDI công bố vào tháng 3 năm nay, với những triển vọng vượt trội so với LTPS TFT và IGZO TFT phổ biến hiện tại như tiêu thụ năng lượng ít hơn, đáp ứng độ phân giải cao và tần số quét cao, cho phép sản xuất hàng loạt trên dây chuyền Gen 8 (đế kính kích thước 2,200 mm x 2,500 mm) hoặc lớn hơn để làm ra màn hình TV.

Tuổi thọ x3

Vật liệu chế tạo HMO TFT cũng do công ty Idemitsu Kosan ở trên cung cấp và công nghệ này có thể sử dụng để chế tạo màn hình LCD lẫn OLED. JDI đã lên kế hoạch đưa công nghệ này lên màn hình thiết bị đeo trước tiên. Nhìn chung, cả eLEAP lẫn HMO TFT đều có tiềm năng ứng dụng cực kỳ to lớn, trải dài từ thiết bị đeo cho tới TV màn hình lớn.

Lợi ích tiếp theo là giúp giảm thiểu nguy cơ burn-in đáng kể khi đi cùng HMO TFT. Đối với tham chiếu là tấm nền OLED mật độ 300ppi được mở 3 giờ mỗi ngày ở độ sáng 600 nit, JDI tự tin màn hình có thể trụ được tới 5,000 giờ mà chất lượng hình ảnh vẫn tốt hơn loại OLED thông thường. Do độ mở điểm ảnh lớn hơn nên để đạt cùng độ sáng mong muốn, tấm nền eLEAP sẽ “nhẹ nhàng hơn” loại chế tạo bằng FMM. Còn nếu tăng cường độ dòng điện lên ngang nhau thì bên eLEAP lại sáng hơn.

Một ưu thế khác của công nghệ này là có thể tạo hình panel OLED theo nhiều hình dạng khác nhau.

Cuối cùng, JDI cho biết eLEAP khi loại bỏ mặt nạ FMM thì tận dụng nguyên vật liệu hiệu quả hơn. Do ở quy trình lắng đọng chân không kiểu cũ, rất nhiều vật liệu phải bỏ đi do bám lại trên mặt nạ, lại tốn công rửa trôi làm sạch bằng chất lỏng đặc biệt. Còn eLEAP thì không cần loại bỏ vật liệu bám lại nên giảm được chất thải và khí CO2 phát sinh từ quy trình sản xuất, thân thiện với môi trường hơn. Đồng thời, tránh gây lãng phí vật liệu hữu cơ trong quá trình lắng đọng.

Độ mở điểm ảnh x2, đỉnh sáng x2, tạo hình tự do không giới hạn

Thương mại và cấp phép

Tổng kết lại, quy trình sản xuất eLEAP hoàn toàn mới của JDI là 1 bước đột phá trong ngành công nghiệp OLED. Với hàng loạt các ưu điểm được phát huy từ nền tảng công nghệ cũ như mỏng nhẹ, tương phản cao, tốc độ phản hồi mau lẹ; tiếp tục cải thiện các khía cạnh độ sáng và độ phân giải; đồng thời giảm bớt những lo ngại về tuổi thọ và burn-in - “tính năng” của OLED khiến nhiều người chùn tay. Hơn nữa, eLEAP còn tháo gỡ được “khúc mắc” bấy lâu của ngành công nghiệp trong việc sản xuất panel AMOLED cỡ lớn dành cho TV, giảm bớt chi phí đầu tư và vận hành dây chuyền.

Về tính khả thi thương mại hóa, Japan Display cho biết eLEAP là bước nhảy vọt so với công nghệ OLED hiện tại và có 1 số khách hàng thực sự tỏ ra hứng thú với nó. Hãng dự tính sẽ có hàng mẫu ngay trong năm nay và mở rộng sản xuất dần sau đó. Công ty cũng hứa hẹn sẽ cấp phép rộng rãi công nghệ này cho các nhà sản xuất màn hình khác nhằm giúp eLEAP trở nên phổ biến hơn. Bản thân mình rất mong đợi Sony sẽ phản hồi tích cực với quy trình này để xem xét tái sản xuất màn hình tham chiếu TRIMASTER OLED, vốn đã bị thay thế bằng dòng TRIMASTER HX sử dụng tấm nền LCD dual-cell.

*Lưu ý: Ngoài eLEAP của JDI, vẫn còn 1 cách chế tạo panel AMOLED khác không sử dụng trang bị FMM. Đó là quy trình in phun của JOLED cũng ở Nhật, sử dụng vật liệu polymer OLED (PLED) khác với loại SMOLED được nhắc đến ở trên. Hiện nay trên thế giới, JOLED là nhà sản xuất đầu tiên và duy nhất ứng dụng quy trình in phun để tạo ra các tấm nền RGB OLED, bán cho Asus, Eizo, LG Electronics,… làm màn hình máy tính cũng như cấp phép ra bên ngoài. JDI kế thừa công nghệ màn hình từ Sony, Toshiba, Hitachi còn JOLED thì tiếp nối từ Sony và Panasonic. Không có công nghệ Nhật, không nhà sản xuất màn hình nào trên thế giới có thể vận hành và mở rộng dây chuyền OLED một cách thoải mái tự tin. Hy vọng những thành tựu công nghệ của JOLED và JDI sẽ lan tỏa rộng rãi!

Nguồn: