Thiết kế cấu trúc của khuôn ép nhựa cho vỏ lõm bên trong

Thông qua phân tích cấu trúc của các bộ phận được đúc bằng nhựa của lớp vỏ undercut bên trong, hãy xác định sơ đồ tách khuôn và tháo khuôn. Sơ đồ đẩy của vỏ áp dụng nguyên tắc của lõi co lại và giải pháp sử dụng phần nhựa đẩy thứ hai.Để làm cho cấu trúc khuôn nhỏ gọn, xi lanh dầu được sử dụng làm bộ phận cung cấp năng lượng của thanh trượt Hough và khuôn chuyển động đẩy ra đĩa đẩy, giúp tăng cường độ tin cậy của hoạt động khuôn.

1. Giới thiệu

Trong quá trình thiết kế sản phẩm thường gặp một số chi tiết vỏ nhựa có hình dạng bên ngoài đặc biệt (như mặt trong lõm xuống). Do đặc thù của các yêu cầu về cấu trúc, chúng mang lại những thách thức lớn cho các nhà thiết kế khuôn ép.Đồng thời, cần xem xét đầy đủ tính khả thi của khuôn ép nhựa trong giai đoạn đầu thiết kế cấu trúc sản phẩm, phấn đấu đáp ứng các yêu cầu về cấu trúc và chức năng, đồng thời tối đa hóa các yêu cầu thiết kế của khuôn, để đạt được điều tốt nhất của cả hai thế giới.

Trường hợp được mô tả trong bài báo này là nguyên tắc ép nhựa của một lớp vỏ lõm bên trong ở ngoại vi, tập trung vào việc phân tích lõi co lại của nó như một thành phần chính tham gia vào toàn bộ quá trình chuyển động của sự phá hủy.

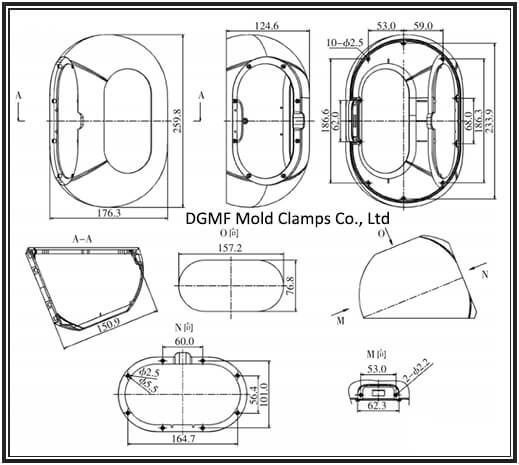

2. Phân tích quy trình Shell

Hình 1 cho thấy một bản vẽ kỹ thuật của các yêu cầu kỹ thuật của nhà ở. Từ Hình 1 có thể thấy rằng hình dạng cơ bản là một hình cầu có hình dạng gần đúng với đường ray, và phần ngoại vi bên trong được cung cấp các đường cắt, do đó không thể hoàn thành việc phân chia trực tiếp.Ngoài ra, một số đặc điểm cấu tạo như lỗ cột và đường liên kết cũng được thiết kế theo các hướng nhìn M, N và O của vỏ. Để giải quyết vấn đề suy giảm của tất cả các tính năng này, một số phương pháp xử lý đặc biệt phải được áp dụng để đạt được nó.

Thông qua phân tích sâu hơn về mô hình 3D của vỏ, việc tháo khuôn của vỏ có thể được xem xét thành hai phần: thứ nhất, sự sụp đổ của hình dạng và thứ hai, sự phá vỡ của phần lõm bên trong.

Nói chung, ý tưởng cơ bản của việc tháo khuôn:

Thanh trượt ①Half thực hiện việc tháo khuôn hình dạng;

②Concrete core thực hiện quá trình tháo khuôn cắt bên trong theo hai bước, đó là đẩy ra thứ cấp. Trong bước đầu tiên, tấm mẫu di động bật lên tấm đẩy, sao cho nêm nghiêng được cố định trên tấm mẫu di động và tấm đẩy được dịch chuyển, do đó lõi tạo ra một không gian bên trong để các mảnh bên ngoài của lõi có thể co lại bên trong. ; bước thứ hai, thanh đẩy Tấm ván chịu trách nhiệm đẩy vỏ cuối cùng qua mặt trên nghiêng.

Hình 1 Bản vẽ kỹ thuật vỏ

https://www.dgmfmoldclamps.com/wp-content/uploads/2020/11/Figure-1-Shell-engineering-drawing-DGMF-Mold-Clamps-Co.-Ltd.jpg

3. Quy trình phá khuôn hình dạng vỏ

Sẽ dễ dàng hơn để đưa ra lựa chọn đánh giá đối với sơ đồ phá khuôn hình dạng của vỏ. Trước hết, chúng ta phải xác định vị trí và hướng của đường phân chia của hình dạng. Như thể hiện trong Hình 2, nếu chỉ tính riêng độ nứt gãy của bề mặt hình dạng, thì phân tích sơ bộ của sơ đồ phải có hai loại.Rõ ràng, phần chìm lớn hình đường băng hình chữ N của vỏ và các cột và lỗ gắn với nó cần được cung cấp một khối trượt xiên để tháo khuôn.

Hình 2 Sơ đồ phân chia hình dạng vỏ

https://www.dgmfmoldclamps.com/wp-content/uploads/2020/11/Figure-2-Shell-shape-parting-scheme-DGMF-Mold-Clamps-Co.-Ltd.jpg

Phương án một, theo chế độ phân chia trên và dưới PL1, ưu điểm là việc tháo khuôn hình vỏ không cần thanh trượt, nhưng vị trí phân chia của phần chìm lớn hình đường băng hướng N không nằm ở mức tối đa của hình chiếu chia cắt của nó , dẫn đến khoang của nó bị chia cắt. Rõ ràng là không khả thi khi hình thành hai góc nhọn của vật liệu thép trên bề mặt khuôn, ảnh hưởng đến độ bền của khuôn.

Tùy chọn hai, PL2 tách giữa hai bên trái và phải, bạn cần đặt hai thanh trượt Hough, mặc dù cũng có một lỗ hình đường băng ở “hướng O” trong Hình 1 của vỏ, do sự tối ưu hóa của cấu trúc trước đó thiết kế, tất cả các vị trí keo đều trên lõi.

Không quan trọng liệu đường phân chia của thanh trượt Haff có nằm ở hình chiếu cạnh tối đa của lỗ hình đường đua này hay không. Lý do là cái lỗ hình đường đua này không yêu cầu hạ thanh trượt.

Dựa trên phân tích ở trên, sơ đồ phân chia của phần hình dạng chọn đường phân chia Hough PL2 của sơ đồ hai làm sơ đồ phân chia và do đó phục vụ như thiết kế cấu trúc khuôn của trường hợp này.

Hình 3 cho thấy trường hợp vỏ vẫn còn trên lõi của mô hình cố định sau khi mở mô hình di chuyển và cố định. Sau khi khuôn được mở ra, hai thanh trượt Haff hoàn toàn tách rời khỏi vỏ dưới tác dụng của hai xi lanh dầu.

Hình 3 Sơ đồ mở chế độ động và chế độ cố định

https://www.dgmfmoldclamps.com/wp-content/uploads/2020/11/Figure-3-Opening-diagram-of-dynamic-and-fixed-mode-DGMF-Mold-Clamps-Co.-Ltd.jpg4. Quá trình tháo khuôn của đường cắt bên trong vỏ

Phần tháo khuôn lõm bên trong bên trong vỏ thực sự là cốt lõi của vấn đề cần được giải thích trong trường hợp này, vì vậy phần này sẽ được giới thiệu chi tiết hơn. Sự phân bố các chướng ngại vật xung quanh bên trong vỏ được thể hiện trong Hình 4.Có các chướng ngại vật có giá trị ΔH không bằng nhau ở phần lớn bên trong nên không thể hạ trực tiếp theo phương pháp thông thường. Do đó, cần thiết lập một tập hợp các phương án khả thi để phá bỏ các chướng ngại vật bên trong vỏ.

Quảng cáo

Phần lõm bên trong của toàn bộ vòng tròn của vỏ có nghĩa là toàn bộ phần vòng ngoài của lõi chịu trách nhiệm đúc phải được rút vào trong để đạt được mục đích tháo khuôn. Vì vậy, phân tích thiết kế sau đây là về nguyên tắc.

Có thể được thấy rõ ràng từ y phục. 4 rằng chướng ngại vật bị cắt xén bên trong ngoại vi của nhà ở có lỗ mở hình đường đua chiếm hơn 3/4. Bởi vì không thể trực tiếp phá vỡ bên trong của nhà ở, một cơ chế co rút lõi phải được cung cấp hoàn thành nhiệm vụ.

Để đạt được sự co rút của lõi, trước tiên phải tạo ra một vị trí rỗng bên trong khuôn trong quá trình đúc, để các khối được phân chia của lõi ngoại vi có đủ không gian để co vào bên trong, do đó hoàn thành việc phá vỡ bên trong của vỏ.

Để thuận tiện cho việc mô tả, co ngót lõi tròn được sử dụng làm mô hình co ngót để phân tích. Bước tháo rời lõi co ngót được chia thành ba bước như trong hình.

Hình 4 Phân bố chướng ngại vật lõm bên trong vỏ

https://www.dgmfmoldclamps.com/wp-content/uploads/2020/11/Figure-4-Distribution-of-concave-obstacles-inside-the-shell-DGMF-Mold-Clamps-Co.-Ltd.jpg

Trong hình 5, lõi được chia thành giữa lõi là một phần độc lập, ngoại vi bên ngoài được chia thành 8 mảnh, đường phân chia là "tám", và 8 mảnh được chia thành hai nhóm, 4 mảnh từ 1 đến 4 được đánh vần vào nhóm đầu tiên, và 4 phần từ 5 đến 8 được đánh vần vào nhóm thứ hai.

Bước đầu tiên: giữa lõi được sơ tán để nhường chỗ cho 8 mảnh; bước thứ hai: nhóm đầu tiên gồm 1 ~ 4 4 miếng được rút về phía giữa; bước thứ ba: 1 ~ 4 miếng Sau khi tạo đủ không gian bằng cách thu nhỏ, nhóm thứ hai ngoại vi còn lại gồm 4 ~ 8 miếng sẽ co lại về phía giữa. Sau 3 bước, quá trình co toàn bộ lõi đã hoàn thành.

Lưu ý: Khoảng trống thu được sau khi co lại của nhóm thứ nhất từ 1 ~ 4 mảnh có đủ cho sự co của nhóm thứ hai gồm 5 ~ 8 mảnh không? Các nét được ký kết trong hai bước này thường lớn hơn 3mm so với giá trị chướng ngại vật bên trong ΔH của các bộ phận bằng nhựa và việc tính toán dữ liệu cụ thể phải được thiết kế trước.

Hình 5 Nguyên lý của lõi có thể co lại

https://www.dgmfmoldclamps.com/wp-content/uploads/2020/11/Figure-5-Principle-of-shrinkable-core-DGMF-Mold-Clamps-Co.-Ltd.jpga - trạng thái ban đầu b - - nhóm thứ nhất co lại trước c - - nhóm thứ hai co lại sau

Dựa trên nguyên tắc này, cốt lõi của trường hợp này được chia thành sơ đồ như trong Hình 6 một cách tương ứng. Nhóm gạch đầu tiên là 1 ~ 4, nhóm gạch thứ hai là 5 ~ 8, và mỗi nhóm trong hai nhóm được chia theo hình dạng "tám", nhóm gạch đầu tiên là "tám" bên trong, nhóm thứ hai nhóm Khối là ký tự “tám” bên ngoài, bao gồm đường xiên chéo ở giữa, và toàn bộ lõi được chia thành 9 phần.

Quảng cáo

Hình 6 Phân đoạn lõi vỏ

https://www.dgmfmoldclamps.com/wp-content/uploads/2020/11/Figure-6-Shell-core-segmentation-DGMF-Mold-Clamps-Co.-ltd.jpg

Trên thực tế, sự co của hai nhóm mảnh này được co vào trong bởi rãnh đuôi bồ câu nối giữa chúng khi nêm giữa bị kéo ra xa tại vị trí trung tâm.

5. Giới thiệu cấu trúc của lõi co ngót

Như có thể thấy từ Hình 7, Hình 8 và Hình 9, có 8 nhóm ray dẫn hướng rãnh đuôi bồ câu với các độ dốc khác nhau trên nêm tâm.Khi nó bị kéo ra xa, nó sẽ để lại một khoảng trống bên trong cho nhóm thứ nhất và nhóm thứ hai liên kết với nhau. Khối co lại vào trong. Bởi vì nêm giữa được tạo rãnh đuôi bồ câu có độ dốc để khớp với nhóm thứ nhất và nhóm khối thứ hai, trong khi nêm ở giữa bị kéo ra xa, nhóm thứ nhất và nhóm khối thứ hai sẽ bị rãnh đuôi bồ câu hướng vào trong. Chuyển vị, lõi đạt đến sự co ngót hình dạng tổng thể.

Hình 7 cơ chế cốt lõi của lõi co lại

https://www.dgmfmoldclamps.com/wp-content/uploads/2020/11/Figure-7-core-mechanism-of-shrink-core-DGMF-Mold-Clamps-Co.-Ltd.jpg

Hình 8 Khối nêm nghiêng và nhóm thứ nhất và nhóm khối thứ hai

https://www.dgmfmoldclamps.com/wp-content/uploads/2020/11/Figure-8-The-inclined-wedge-and-the-first-group-and-the-second-group-of-blocks-DGMF-Mold-Clamps-Co.-Ltd.jpg

a là hai nhóm mảnh ngoài cùng

b là nêm đường chéo giữa

Hình 9 So sánh trước và sau khi chiết nêm tâm

https://www.dgmfmoldclamps.com/wp-content/uploads/2020/11/Figure-9-Comparison-before-and-after-center-wedge-extraction-DGMF-Mold-Clamps-Co.-Ltd.jpg

Do đó, bộ phận truyền động của nêm nghiêng và khối được giới thiệu đầu tiên. Như thể hiện trong Hình 10, khối nêm trung tâm được cố định trên tấm mẫu chuyển động, và nhóm khối đầu tiên được cố định trên tấm đẩy và được đẩy bởi nêm, nhóm khối thứ hai được sử dụng làm đỉnh nghiêng, đầu tiên là nêm Sau khi đẩy, nó được đẩy ra bởi tấm kích.

Tấm đẩy được đẩy ra bởi xi lanh dầu được cung cấp trên khuôn chuyển động, do đó có thể nhận ra hoạt động chiết xuất của nêm nghiêng và tấm đẩy, do đó nhóm đầu tiên rút vào giữa cùng một lúc, như thể hiện trong QUẢ SUNG. 11.

Hình 10 Hình trụ đẩy đĩa đẩy ra và nêm tâm bị kéo đi

https://www.dgmfmoldclamps.com/wp-content/uploads/2020/11/Figure-10-The-cylinder-pushes-out-the-push-plate-and-the-center-wedge-is-pulled-away-DGMF-Mold-Clamps-Co.-Ltd.jpg

Hình 11 Nhóm mảnh đầu tiên co lại

https://www.dgmfmoldclamps.com/wp-content/uploads/2020/11/Figure-11-The-first-group-of-pieces-shrinks-DGMF-Mold-Clamps-Co.-Ltd.jpg

Trên thực tế, vì nhóm gạch thứ hai cũng được dẫn động bởi rãnh đuôi bồ câu của nêm nghiêng, khi nhóm gạch đầu tiên được rút lại, nhóm gạch thứ hai cũng được rút lại với nhau.

Đồng thời, khi xi lanh trên khuôn chuyển động đẩy tấm đẩy ra, trên tấm đẩy có một cần hạn chế trên tấm đẩy, do đó khi tấm đẩy được đẩy ra, tấm thanh đẩy cũng được kéo ra đồng bộ với nó.

Nó tương đương với phần đỉnh xéo (nhóm quân thứ hai) cũng được đẩy ra với khoảng cách tương tự. Nghĩa là, hành động kéo của nêm nghiêng dẫn đến việc bổ sung nhóm khối đầu tiên và cũng như thêm nhóm khối thứ hai, đồng thời, nó cũng kéo tấm trên cùng, do đó, phần trên cùng của tấm trên cùng cũng được đồng bộ hóa hoạt động đẩy ra được thể hiện trong Hình 12.

Hình 12 Hai nhóm đỉnh xiên

https://www.dgmfmoldclamps.com/wp-content/uploads/2020/11/Figure-12-Two-groups-of-slanting-tops-DGMF-Mold-Clamps-Co.-Ltd.jpg

Khi sự co ngót của nhóm khối thứ nhất và nhóm khối thứ hai được đồng bộ với quá trình co bóp giữa thông qua tác động của rãnh dovetail dẫn hướng dốc của nêm giữa, xi lanh dầu đẩy đĩa đẩy cho đến khi dừng lại bởi bốn móc giới hạn. .

Tại thời điểm này, hoạt động co thắt đầu tiên của nhóm vá đã hoàn thành. Một thông số chính cần lưu ý ở đây là góc xiên của nhóm gạch đầu tiên lớn hơn góc xiên của nhóm thứ hai.

Điều này ngăn không cho hai nhóm gạch đồng thời giao nhau khi hợp đồng. Tăng hệ số an toàn của chuyển động cơ học. Sau khi hoàn thành bước co đầu tiên này, rãnh hình đường đua của vỏ vẫn nằm trên phần chèn của đĩa đẩy và không thể bị thu nhỏ lại, như thể hiện trong Hình. 13.

Do đó, cần phải đẩy tấm đẩy trên đầu phun của máy ép phun để dẫn động các đỉnh nghiêng của hai nhóm khối để thực hiện lần đẩy cuối cùng, sao cho lớp vỏ hoàn toàn tách khỏi tấm khuôn của lõi. . Hoàn thành quá trình tháo khuôn của các bộ phận bằng nhựa, như thể hiện trong Hình 14.

Hình 13 Phần vỏ chưa được tháo rời

https://www.dgmfmoldclamps.com/wp-content/uploads/2020/11/Figure-13-The-part-of-the-shell-that-has-not-been-demolded-DGMF-Mold-Clamps-Co.-Ltd.jpg

Hình 14 Vỏ hoàn toàn bị phá hủy

https://www.dgmfmoldclamps.com/wp-content/uploads/2020/11/Figure-14-The-shell-is-completely-demolded-DGMF-Mold-Clamps-Co.-Ltd.jpg

6. Phân tích chuyển động của các tổ chức chính

(1) Nguyên tắc thiết kế của góc dẫn hướng xiên của khối lõi.

Cần cố ý thiết kế độ dốc của nhóm khối thứ nhất và nhóm khối thứ hai về các giá trị khác nhau.Mục đích của việc này là làm cho hai nhóm khối lại với nhau khi nêm nghiêng bị kéo ra xa trong quá trình đẩy tấm đẩy Sự khác nhau về khoảng cách tương đối do sự co vào bên trong là khác nhau, tạo thành các khoảng trống để không có sự can thiệp giữa hai bộ gạch.

Như hình 15, hình 16.

Các tính toán sau đây xác minh rằng, như thể hiện trong Hình 16, 8 mái dốc khớp với nêm nghiêng và khối là: khối 1 là 12 °, khối 2 và khối 3 là 10 °, khối 4 là 9 °, Khối 5-8 đều là 4 °. Từ dữ liệu, có thể kết luận rằng tất cả các độ dốc của nhóm 1 ~ 4 gạch đầu tiên đều lớn hơn 4 ° của nhóm thứ hai.

Giả sử khoảng cách chiết của nêm nghiêng ở giữa là 50 mm, thì có thể tính được khoảng cách cộng của nhóm khối thứ nhất 4 với góc dẫn xiên nhỏ nhất là 9 ° và khoảng cách bổ sung của nhóm khối thứ hai và kích thước của chúng là so.

Hình 15 So sánh và khoảng cách giữa các khối trước và sau khi chiết nêm nghiêng

https://www.dgmfmoldclamps.com/wp-content/uploads/2020/11/Figure-15-Comparison-and-gap-between-the-blocks-before-and-after-the-slanting-wedge-extraction-DGMF-Mold-Clamps-Co.-Ltd.jpg

a là trước khi bơm ra

b là sau khi bơm ra

c là khe hở của khối sau khi nêm bơm tắt

Hình 16 Độ dốc đuôi bồ câu nghiêng

https://www.dgmfmoldclamps.com/wp-content/uploads/2020/11/Figure-16-Inclined-dovetail-slope-DGMF-Mold-Clamps-Co.-Ltd.jpg

D = L • tanα (trong đó D là khoảng cách co trong; L là khoảng cách chiết hình nêm; α là góc đạo trình xiên)

Khoảng cách cộng gộp của khối 4: D = 50 × tan9 = 7,9mm

Khoảng cách cộng gộp của nhóm gạch thứ hai: D = 50 × tan4 = 3,5 mm

Rõ ràng, khoảng cách cộng gộp của nhóm gạch đầu tiên lớn hơn khoảng cách của nhóm thứ hai.

Vì sự khác biệt về khoảng cách co lại nên có một khoảng trống khi chúng di chuyển. Do đó, ngay cả khi hai nhóm khối được rút vào cùng một lúc, chúng sẽ không gây trở ngại ngay cả khi chúng co vào trong cùng một lúc.

(2) Giới thiệu thiết kế của khối đỉnh thẳng cộng với khối chóp nghiêng.

Nhóm thứ hai gồm 5 ~ 8 miếng được khảm trên thanh nghiêng trên, đồng thời, thanh nghiêng và đỉnh thẳng của tấm trên được nối với nhau qua một rãnh chữ T. Dưới tác động của máy ép phun, động tác đẩy mặt nghiêng được thực hiện, như trong Hình 17.Hình 17 Các thanh có đầu thẳng và nghiêng được kết nối với các khối

https://www.dgmfmoldclamps.com/wp-content/uploads/2020/11/Figure-17-Straight-topped-and-inclined-topped-rods-are-connected-with-blocks-DGMF-Mold-Clamps-Co.-Ltd.jpg

Nhóm khối thứ hai sử dụng các ưu điểm của khối đỉnh thẳng được kết nối với thanh đầu nghiêng thông qua rãnh hình chữ T, có thể rút ngắn hiệu quả chiều dài thiết kế của đỉnh nghiêng mà không cần cấu hình ván khuôn lớn hơn cho phần trên. tấm thanh, tiết kiệm chi phí.

Đồng thời, độ cứng của đỉnh nghiêng cũng có thể được tăng lên, do đó biến dạng của đỉnh nghiêng là nhỏ, và tuổi thọ tổng thể của khuôn được cải thiện một cách hiệu quả.

Tóm lại, nếu tóm lại trường hợp này là diễn biến của cơ chế tống máu thứ cấp. Lần thứ nhất là đĩa đẩy đẩy ra ngoài để đẩy các mảnh ghép vào trong, và lần thứ hai là đĩa đẩy đẩy đỉnh nghiêng để đẩy toàn bộ vỏ ra ngoài.

Nguyên tắc của cơ chế lõi có thể co lại được giới thiệu trong bài viết này thực sự là chia lõi thành hình nêm nghiêng ở giữa và các khối ngoại vi, và các khối ngoại vi được chia thành hai nhóm và hình dạng “tám” được sử dụng để phân chia các khối.

Đồng thời, hai bộ khối ngoại vi và nêm nghiêng ở giữa được cung cấp một rãnh dẫn hướng nghiêng dovetail để tham gia làm hướng dẫn cho chuyển động co.

Khi tấm đẩy trên tiêu bản di động được đẩy đi, nêm nghiêng cố định trên tiêu bản di động sẽ kéo hai bộ mảnh bên ngoài để co bên trong, từ đó đạt được mục đích giảm kích thước chung của toàn bộ lõi, làm cho mặt trong của vỏ lõm.

Phần thân của vật cản được tách ra khỏi lõi của khuôn một cách thuận lợi. Cuối cùng, phần chưa được uốn của vỏ được đẩy ra bằng cơ cấu đầu nghiêng trên tấm thanh đẩy để hoàn thành công việc tháo lắp của toàn bộ vỏ.

7. Kết luận

Trường hợp này thuộc về thiết kế khuôn ép điển hình của vỏ lõm và ý nghĩa của nó nằm ở khả năng mở rộng nhất định của nó. Nó có thể cung cấp những ý tưởng cơ bản về cấu trúc và thiết kế khuôn cho các bộ phận nhựa cùng loại và có vai trò tham khảo nhất định.Đối với phương pháp thiết kế của lõi có thể co lại, chúng ta cũng có thể xem xét một số thảo luận về số lượng phân chia lõi. Về mặt lý thuyết, số lượng thùy chia cho lõi co ngót càng lớn thì khoảng cách của hành trình đẩy ra khỏi sự co ngót càng ngắn, đó tất nhiên là một lợi thế.

Tuy nhiên, khi số lượng thùy chia cho lõi có thể co lại quá lớn, nó cũng sẽ làm tăng độ phức tạp của quá trình sản xuất lõi. Những tình huống này phải được xem xét một cách toàn diện, không thể thiên lệch một phía.

Nguồn: khuôn ép nhựa pavico